July 10, 2023

Transportwagen für Vorführgerät auf Messen

Das Projekt entstand aus der Problematik, dass bei den Ausbildungsmessen der Transport unseres Vorführgeräts nicht immer ganz einfach war. Die zwei großen Aufbauplatten sind einzeln zu handhaben und auch dann auch einzeln im Transporter zu befestigen. Zudem ist der Aufbau durch die vielen Stecker und Pneumatikverbinder nervig und eine große Fehlerquelle. Um diese Probleme zu beseitigen, starteten wir dieses Projekt.

Ich wurde mit der Projektleitung betraut und begann zunächst mit der Planung eines Wagens auf SolidWorks. Wir hatten noch Aluprofile 40x80 cm und 2 feststehende Räder in der Lehrwerkstatt zur Verfügung, diese dienten als Grundlage. Da der Wagen lenkbar sein sollte und Bremsen brauchte, suchte ich im Internet die richtigen Räder heraus und ließ sie bestellen. Für die Befestigung der Räder konstruierte ich Adapterplatten. Das Gerät besteht aus zwei Teilen, welche übereinander im Wagen verstaut werden sollten. Um diese auf dem Wagen zu befestigen, wurden Positionierteile und Rastbolzen verwendet. Nachdem die Planung des Wagens mit SolidWorks-Zeichnung, Teile bestellen und technischen Zeichnungen für die zu fertigenden Teile erledigt war, setzte ich mich an die Überarbeitung der Schnittstelle zwischen den beiden Geräteteilen. Zusammen mit meinem Kollegen überlegten wir uns eine Lösung, wie wir alle Stecker und Pneumatikanschlüsse in 2 Hartingsteckern zusammenfassen können. Dabei wurde ein Stecker rein pneumatisch und der andere rein elektronisch benutzt.

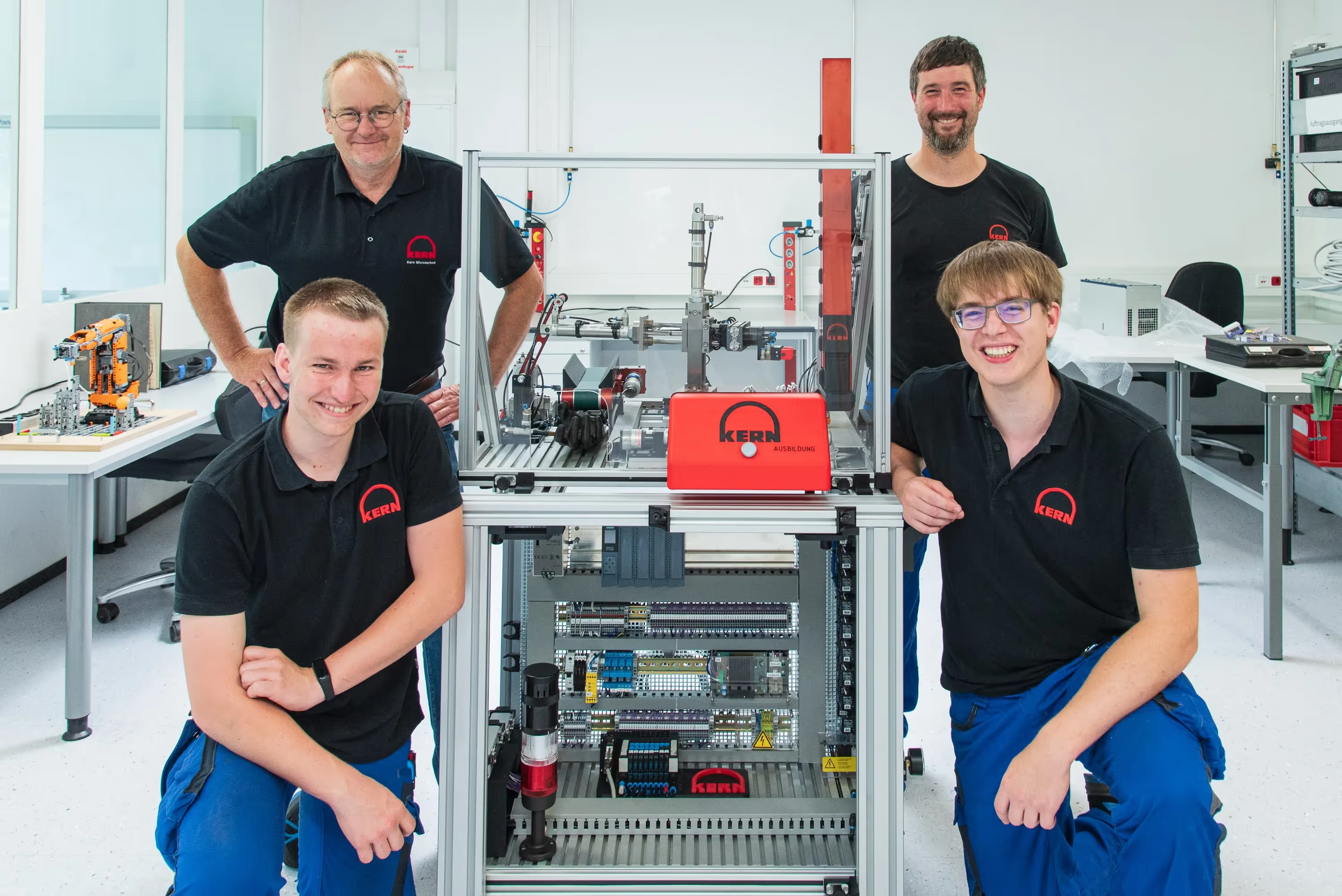

Nachdem die gesamte Planung abgeschlossen war, konnte die Umsetzung beginnen. Das erste Lehrjahr fertigte, unter der Aufsicht unseres Ausbildungsleiters Don, die mechanisch zu bearbeitenden Teile wie Aluprofile, Adapterplatten und den Griff. Die benötigten 3D-Druckteile waren auch schon gedruckt. Mein Kollege Leon Rall machte sich am Montag an den Stecker der mechanischen Hälfte des Geräts. Am Dienstag waren alle Teile bereit und die Montage konnte beginnen. Ich montierte mit Hilfe des 1. Lehrjahrs den Wagen, während sich Leon weiter um die Schnittstelle kümmerte. Mittwoch war der Wagen fertig und ich konnte Leon bei der Schnittstelle unterstützen. Wir ersetzten auf der Steuerungsseite alle Kabel von der alten Schnittstelle durch Litzen zum Stecker. Leon kürzte die Kabel und Pneumatikleitungen auf der mechanischen Seite auf die richtige Länge und fügte sie in die Stecker ein. Am Mittwochmittag kam es dann zur Zusammenführung der Stecker und dem ersten Testlauf nach dem Umbau. Nach dem Ausbessern kleinerer Fehler lief die Anlage wieder fehlerfrei. Am Donnerstag wurde der Aufbau erstmals auf den Wagen gesetzt und Kleinigkeiten angepasst. So konnten wir das Projekt Donnerstagmittag durch eine abschließende Besprechung beenden.

Das Projekt hat uns allen sehr viel Spaß gemacht, da es etwas besonders war eine eigene Idee umzusetzen und am Ende dann das Ergebnis zu sehen. Wir freuen uns schon auf den ersten Einsatz unseres Wagens, und hoffen das dieser den Transport erheblich erleichtern wird.